钣金加工件这一方面,今天小编将主要来回答其两个相关问题,其具体为问题一:钣金加工件所用到的机器设备有哪些?问题二:在钣金加工件中,如果出现震刀现象,其原因是什么?既然上面提出了问题,钣金厂家那么下面,小编就来具体回答这两个问题,以便让大家能够清楚明白进行了解,并能够进行很好掌握。苏州钣金加工件所用到的机器设备,其是是有很多的,因为其工序有很多,铁岭钣金主要有车床、铣床、刨床、钻床、镗床、拉床、磨床以及抛光机等。而这些机器设备,又可以进行细分。不过由于文章篇幅有限,这里就不进行详细阐述了。钣金加工件,它也包括了钣金加工,一般会用到冲床、折弯机、切割机等。而模具加工,除了以上这些,还有电火花设备、锯床以及激光打标机等。此外,钣金加工件在前期和后期加工中,还会用到热处理设备及电镀设备等。钣金加工件中出现震刀现象,其主要原因有:原因一,主轴轴承间隙过大,或者是工件表面太毛糙了。原因二:在机床及刀具方面,出现了共振现象。

从某种意义上说,激光切割工艺的出现为钣金加工带来了一次工艺革命。钣金切割工艺,不外乎有激光切割、等离子切割、火焰切割、剪板机、水刀、冲压等。其中激光切割工艺占据30%以上的应用市场,并继续呈现出高增长态势。哪里有钣金针对各种各样板材,各种不同图形零件需求,作为先进制造技术及绿色制造技术,钣金激光切割工艺被发挥的淋漓尽致。未来,随着高功率激光切割设备的大范围应用,铁岭钣金钣金加工工艺革命一定会进行到底。2013年,我国拥有的激光切割装备企业大约50-60家,而能够生产2000瓦以上高功率产品的不足20家。至2018年初,保守估计我国拥有激光切割装备企业超过400家,能够生产3000瓦以上高功率产品的企业超过200家。可见,近年来,激光切割技术正逐渐成为了各厂家们“争相斗艳”的看家本领,而其由于应用之广,又可分为:激光汽化切割、激光熔化融切割、激光氧气切割和激光划片与控制断裂四类。其中值得一提的是,激光熔化融切割可以切割所有可熔化的材料,例如金属。

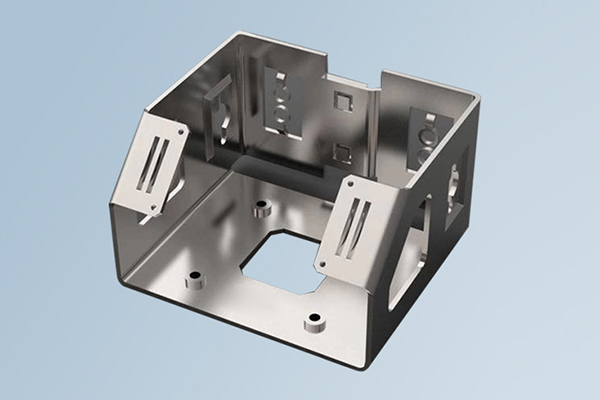

因为机箱钣金加工的作用是很大的,哪里有钣金现在非常多的行业中都在使用钣金机箱。钣金加工金属板材加工就叫 钣金加工。具体譬如利用板材制作烟囱、铁桶、油箱油壶、通风管道、弯头大小头、天圆地方、漏斗形等,主要工序是剪切、折弯扣边、弯曲成型、焊接、铆接等,需要一定几何知识。铁岭钣金钣金机箱在机房中是必不可缺的,可以很好地保护钣金机箱设备,在设计基本功的时候厂家是十分注意钣金机箱的设计的。钣金折弯机箱设计和加工都是比较复杂的,它在制作的时候需要把一些金属的薄板通过手工的形式或者是用工具使它变形,设计成客户需要的形状和尺寸。机箱加工钣金机箱加工材料会被送到数控冲床/切割机,进行冲孔/切割工序。折弯工序,主要考虑的是刀具选择、折弯次序、折弯补偿、折弯干涉等。根据钣金机箱机柜产品情况,进行焊接、打磨、喷漆、组装、包装等工序。而在这一过程中,需要通过焊合等方式方法把一些零件进行加工处理,达到设计。

钣金加工在机箱生产时要注意哪些问题?传统的钣金加工工艺是采用:剪切,冲,折弯,焊合流程或者火焰等离子分割---折弯---焊接工艺。哪里有钣金在多品种,小批量,定制化,高质量,短交货期的订单面前,它显现出明显的不适应。激光切割钣金工艺作为“剪切冲”的替代钣金加工工艺出现,具有灵活、柔性高的特性。钣金厂家同时多数人也认为其成本高。 机箱钣金加工刚性好,外型坚固、安全可靠、操作控制方便,通过专业人员的协调控。钣金机箱所使用的钣金件主要是通过激光分割钣金、金属黏结、等离子分割、精密焊合等工作完成的,可见其制作的过程是有多复杂。这样不仅可以保证钣金机箱的外结构合理牢固,而且能够很好地满足用户的需求,这样钣金机箱的销售也变得更有力。也正是因为钣金机箱的作用非常重要,所以其设计和制作都是比较严格的,可以保证钣金机箱的性能得到最大的发挥。钣金加工随着钣金的应用越来越广泛,钣金件的设计变成了 产品开发过程中很重要的一环,机械工程师必须熟练掌握钣金件的设计技巧,使得设计的钣金既满足产品的功能和外观等要求,又能使得冲压模具制造简单、成本低。

制作非标圆管时候为确保你所使用的电磁螺线管(包括我们通常所说的各式旋转电磁铁、推挽式电磁铁、直动式电磁铁、管式电磁铁等能可靠的工作和达到应有的寿命,我们在选用各种螺线管式电磁铁时,应注意以下几个方面: 哪里有钣金电磁螺线管都是以直流电工作的,因此当工作电源为交流电时,请使用全波整流方式将交流电转换为直流电;通电率(或通电持续率),是用线圈通电时间和断开时间的比率来表示:除通电率之外,有时还注出了每一次的较长通电时间的规定,这都是为防止线圈温度过度上升,从而导致电磁螺线管动作失误或寿命的减短,因此务必请在低于规定的数值下使用。 铁岭钣金线圈中通过的电流值和线圈的圈数的乘积算做安培匝数。各种电磁螺线管的线圈数据中对应每个通电率周期都提供有参数值,电磁螺线管的机械输出力的大小与其安培匝数成正比。